Una pala cargadora puede estar operativa y aun así quedar inmovilizada por el desgaste de un repuesto económico. El problema no es la pieza, sino el momento: ocurre con la obra en marcha, con camiones en espera y con carga que debe moverse.

Este artículo ordena lo esencial para reducir paradas no programadas: tres repuestos críticos de mantenimiento preventivo que conviene controlar y reemplazar a tiempo. El objetivo es claro: minimizar el tiempo muerto que afecta la rentabilidad en operación. Empecemos por la lógica detrás de esta “paradoja” de mantenimiento.

La paradoja de la pala cargadora: lo caro no rompe primero, te frena lo barato

Cuando una pala cargadora se detiene, no se detiene solo una máquina: se interrumpe un flujo de trabajo. El riesgo central es el tiempo muerto, porque obliga a reprogramar, coordinar urgencias y asumir costos indirectos que se multiplican con cada hora.

Muchas paradas no comienzan con un componente mayor. Se originan en desgaste acumulado de repuestos básicos que suelen postergarse por rutina o por presupuesto, hasta que desencadenan la detención.

- Un filtro saturado reduce caudal y rendimiento, y acelera el desgaste por contaminación.

- Una manguera fatigada puede perder presión o romperse, dejando el circuito fuera de servicio.

- Holguras en articulaciones aumentan vibraciones y cargas, y convierten un ajuste en una reparación.

Repuestos para palas cargadoras: cómo decidir qué es “crítico” en mantenimiento preventivo

No todos los repuestos tienen la misma prioridad. Para decidir qué repuesto es “crítico” en mantenimiento preventivo, sirve clasificar cada ítem por el impacto operativo que tendría su falla. Esta escala (bajo/medio/alto) permite definir si alcanza con monitorear, si conviene planificar el recambio, o si hace falta control frecuente y stock mínimo para evitar paradas no programadas

| Nivel | Qué significa en operación | Ejemplo típico | Decisión de mantenimiento |

|---|---|---|---|

| Bajo | Se puede operar con cuidado | Detalle menor / degradación leve | Se programa y se monitorea |

| Medio | Opera, pero con pérdida de productividad | Rendimiento irregular / respuesta lenta | Se planifica recambio cercano |

| Alto | Detiene la operación o compromete la seguridad | Pérdida de presión / falla de subsistema | Entra en control frecuente + stock mínimo |

Si necesitas una base para identificar los sistemas que estás monitoreando, puedes consultar nuestra guía rápida sobre las partes de una pala cargadora.

1 – Kits de filtración (motor e hidráulico): el desgaste silencioso

La filtración suele ser el primer “punto crítico” porque condiciona tanto el motor como el circuito hidráulico: cuando se degrada, el rendimiento cae y el desgaste se acelera.

Señales tempranas que el filtro ya está pidiendo cambio

- Pérdida de potencia o respuesta lenta bajo carga.

- Temperatura más alta de lo habitual o ventilación operando en forma continua.

- Humo inusual y consumo que aumenta sin cambios de régimen o de tarea.

- Hidráulico con movimientos irregulares o ruidos, por falta de caudal y contaminación.

Qué pedir (sin adivinar): el “kit” correcto según tu equipo

El kit correcto se define por la identificación del equipo, no por estimaciones.

- Modelo exacto de la pala y su configuración principal

- Horas de trabajo desde el último servicio y condiciones (polvo, turnos, carga).

- Número de serie/placa de la máquina.

- Datos del motor y, si se conoce, referencia del conjunto de filtros hidráulicos.

Enfoque preventivo: por qué conviene tener el kit disponible

En prevención, el beneficio es intervenir rápido cuando aparece el primer síntoma.

Un kit por unidad (motor e hidráulico) con registro de horas reduce desvíos del plan.

Tenerlo disponible acorta el tiempo muerto y disminuye el riesgo de desgaste acelerado por filtración deficiente.

2 – Mangueras y conexiones hidráulicas: la falla que detiene la operación

Por qué una manguera puede definir si la máquina sigue trabajando

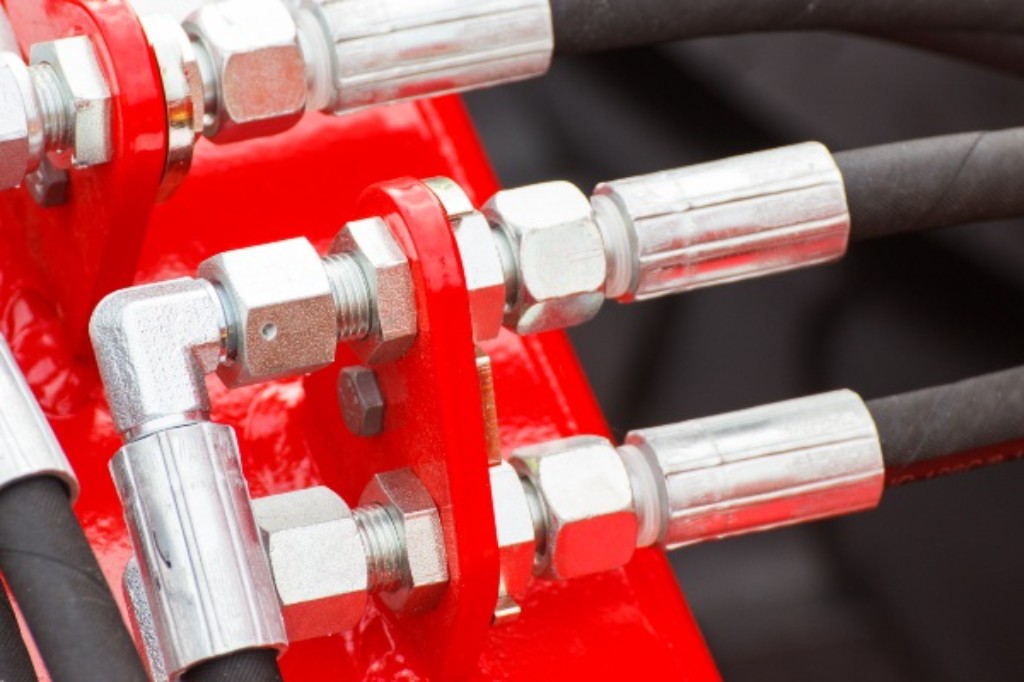

En una pala cargadora, una manguera fatigada o una unión floja puede pasar de una pérdida leve a una caída de presión que deja fuera de servicio funciones clave. En hidráulica, el daño no es solo el fluido perdido: es el caudal y la presión que faltan cuando el equipo trabaja con carga.

- Menos fuerza en implementos; movimientos lentos o erráticos.

- Entrada de suciedad y desgaste acelerado en el circuito.

- Parada no programada para reemplazo y limpieza.

Checklist de inspección visual al inicio del turno

- Humedad persistente (“sudado”) en manguera, terminales y uniones.

- Ampollas, grietas, cortes o cubierta reseca por temperatura/edad.

- Rozamiento con chasis o brazo; apoyo en aristas o zonas móviles.

- Abrazaderas flojas, terminales con juego o acoples con marcas de fuga.

- Manchas recientes o polvo pegado por aceite alrededor del recorrido.

Stock mínimo inteligente

Para evitar compras urgentes, definí un mínimo básico para tu operación:

- Mangueras de recambio por tipo de aplicación (sin improvisar en obra).

- O-rings, sellos y arandelas de estanqueidad de uso frecuente.

- Abrazaderas y protecciones anti-rozamiento para correcciones rápidas.

3 – Pasadores, bujes y puntos de articulación: el juego que termina en rotura

Las holguras en pasadores y bujes no siempre detienen la máquina de inmediato, pero degradan precisión y estabilidad. Ese “juego” cambia la geometría del cucharón, incrementa cargas en el conjunto y acelera el desgaste: un recambio simple puede terminar en daño de alojamientos y componentes más costosos.

La prevención combina inspección y lubricación adecuada en los puntos de pivote. La grasa correcta, aplicada según el manual, reduce fricción, ayuda a expulsar contaminación y protege superficies; cuando se omite, el desgaste se acelera y la reparación se encarece.

- Golpeteo o vibración al cargar/descargar.

- Juego visible y marcas metal-metal.

- Menos precisión al nivelar o desgaste irregular del cucharón.

🛠️ Kit de Prevención Urgente HELI

El desgaste inmoviliza su cargadora. Asegure sus filtros, mangueras y sellos críticos. ¡Evite el tiempo muerto!

✔ Componentes críticos en stock

✔ Prevención de fallas y tiempo muerto

✔ Asesoramiento técnico especializado

Reducir el tiempo muerto: qué revisar, señales tempranas y acción preventiva

Esta tabla sirve como guía rápida para reducir tiempo muerto: ante una señal temprana, define si corresponde revisar, reemplazar o asegurar disponibilidad del repuesto antes de que la falla se convierta en una parada no programada.

| Componente / repuesto | Señal temprana | Consecuencia si falla | Acción preventiva |

|---|---|---|---|

| Kit de filtración (motor/hidráulico) | Potencia baja, temperatura alta, hidráulico irregular | Desgaste por contaminación, baja de rendimiento, parada | Revisar por horas, cambiar a tiempo, tener kit disponible |

| Mangueras y conexiones hidráulicas | “Sudado”, grietas, rozamiento, fugas en acoples | Caída de presión, funciones fuera de servicio | Inspección diaria, cambiar ante fatiga, stock de sellos |

| Pasadores y bujes de articulación | Juego visible, golpes, marcas metal-metal | Desgaste acelerado, pérdida de precisión, reparación mayor | Engrase según manual, medir holgura, recambio planificado |

Cómo pedir el repuesto correcto (y no comprar dos veces)

Para reducir incompatibilidades y demoras, el pedido debería incluir: modelo y configuración; horas desde el último servicio y condiciones de trabajo; número de serie o placa; datos del motor; y el conjunto a intervenir (hidráulico o transmisión), con fotos nítidas de la identificación. Con esa base se valida compatibilidad y se acelera el abastecimiento de repuestos para palas cargadoras HELI.

Preguntas frecuentes

¿Cada cuánto se cambian los filtros?

Depende de horas y ambiente; se programa por manual y condición (polvo, turnos).

¿Qué hacer si aparece una fuga hidráulica?

Detener la operación, contener la pérdida y reemplazar manguera o sello antes de contaminar el circuito.

¿La lubricación reemplaza el recambio de bujes?

No; la grasa previene, pero con holgura corresponde planificar recambio.

¿Conviene usar repuestos alternativos

Solo si cumplen especificación y compatibilidad; una falla recurrente incrementa el tiempo muerto.

¿Qué conviene tener en stock mínimo?

Filtros, sellos/O-rings y mangueras críticas por aplicación.

Cierre operativo: prevención para reducir paradas no programadas

La rentabilidad de una pala cargadora se protege con prevención, no con urgencias. Filtración, hidráulica y articulaciones concentran fallas que pueden inmovilizar la operación.

Si estas revisiones son rutina, con registro de horas y repuestos disponibles, se reducen paradas no programadas y se extiende la vida útil del equipo. Ante dudas de compatibilidad, consulte a un proveedor especializado.